Quản lý & Hoạch định nguồn lực Sản xuất (Manufacturing Resources Planning) là việc lên kế hoạch, đặt hàng, lưu kho, sản xuất và lắp ráp sản phẩm từ các nguyên vật liệu thô và các bộ phận. Nó xử lý việc tiêu thụ và sản xuất sản phẩm theo hóa đơn nguyên vật liệu và các hoạt động cần thiết đối với máy móc, công cụ hay nguồn nhân lực theo các công đoạn sản xuất.

1. Mục tiêu của quản lý nguồn sản xuất

Hoàn thành chức năng sản xuất, cung cấp sản phẩm cho khách hàng đúng số lượng với tiêu chuẩn chất lượng và thời gian phù hợp.

Tạo ra và duy trì lợi thế cạnh tranh của doanh nghiệp.

Tạo ra tính linh hoạt cao trong đáp ứng liên tục nhu cầu của khách hàng về sản phẩm.

Đảm bảo tính hiệu quả trong việc tạo ra các sản phẩm cung cấp cho khách hàng.

Trong quá trình sản xuất, nguyên vật liệu là đối tượng lao động và là cơ sở chính để hình thành nên sản phẩm mới. Quá trình sản xuất tạo ra sản phẩm mới nguyên vật liệu bị tiêu hao toàn bộ và thay đổi về hình thái chất ban đầu để cấu thành thực thể sản phẩm, chúng chỉ tham gia vào 1 chu kỳ sản xuất. Về mặt giá trị nguyên vật liệu chuyển dịch toàn bộ 1 lần vào giá trị sản phẩm mới tạo ra.

Do vai trò quan trọng của nguyên vật liệu trong quá trình sản xuất kinh doanh đòi hỏi công tác quản lý cần phải thực hiện chặt chẽ ở các khâu sau:

Khâu thu mua: Quản lý về khối lượng, chất lượng, quy cách, chủng loại, giá mua và chi phí mua cũng như kế hoạch mua theo đúng tiến độ thời gian phù hợp với kế hoạch sản xuất, kinh doanh của doanh nghiệp.

Khâu bảo quản: Tổ chức tốt kho tàng, bến bãi, trang bị đầy đủ các phương tiện cân đo, thực hiện đúng chế độ bảo quản đối với từng loại vật tư, tránh hư hỏng mất mát, hao hụt, bảo đảm an toàn.

Khâu sử dụng: Sử dụng hợp lý, tiết kiệm trên cơ sở xác định mức dự toán chi phí nhằm hạ thấp mức tiêu hao NVL trong giá thành sản phẩm, tăng thu nhập, tích luỹ cho doanh nghiệp. Tổ chức tốt công tác hoạch định, phản ánh tình hình xuất dùng và sử dụng trong quá trình sản xuất kinh doanh.

Khâu dự trữ: Doanh nghiệp phải xác định được mức dự trữ tối đa, tối thiểu cho từng loại NVL để đảm bảo cho quá trình sản xuất kinh doanh bình thường không bị ngừng trệ do việc cung cấp hoặc mua NVL không kịp thời hoặc gây ra tình trạng ứ đọng vốn do dự trữ NVL quá nhiều. Kết hợp hài hoà công tác hoạch định với kiểm tra, kiểm kê thường xuyên, đối chiếu nhập – xuất – tồn.

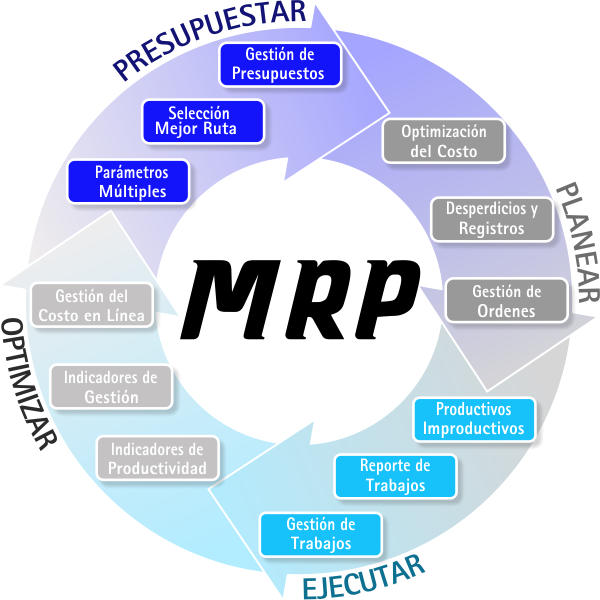

2. Phần mềm MRP ( Manufacturing Resources Planning)

Phần mềm MRP là một tập hợp con của bộ giải pháp quản lý doanh nghiệp sản xuất tổng thể (ERP sản xuất), cho phép bạn lên kế hoạch, đặt hàng, lưu kho, sản xuất và lắp ráp sản phẩm từ các nguyên vật liệu thô và các bộ phận. Nó xử lý việc tiêu thụ và sản xuất sản phẩm theo hóa đơn nguyên vật liệu và các hoạt động cần thiết đối với máy móc, công cụ hay nguồn nhân lực theo các công đoạn sản xuất.

Toàn bộ các quy trình liên quan đến hoạch định nguồn lực phục vụ sản xuất và quản lý sản xuất đều có thể đặt ở chế độ tự động hoặc bán tự động, hoặc thủ công, tùy thuộc vào thực tế và yêu cầu cụ thể tại cơ sở sản xuất

Chức năng cơ bản của phần mềm MRP bao gồm kiểm kê hàng tồn kho, quản lý mua hàng, dự báo sản xuất, tính toán chi phí nguyên liệu, lập kế hoạch mua hàng, và các ứng dụng lập lịch trình (process scheduling applications).

Dự toán chi phí nguyên liệu là chức năng cốt lõi của phần mềm MRP vì nó giúp nhà sản xuất xác định được sẽ mua những gì để tạo ra một sản phẩm. Các chức năng dự toán chi phí nguyên liệu kết hợp với kiểm kê hàng tồn kho giúp nhà quản lý theo dõi số lượng nguyên liệu có sẵn, thời gian chờ để thiết bị đặt mua về đến xưởng sản xuất, cũng như các bản ghi chép sản xuất (production logs) để ấn định thời gian giao hàng đối với các cụm chi tiết sản phẩm.