Trong quản lý tồn kho, khái niệm Lead time có ý nghĩa vô cùng quan trọng. Lead time trong chuỗi cung ứng được định nghĩa là khoảng thời gian từ thời điểm mà nhà cung cấp, nhà sản xuất, nhà kho, nhà phân phối, nhà cung cấp và nhà bán lẻ) xử lý một đơn đặt hàng, sản xuất một sản phẩm hoặc chuẩn bị một đơn đặt hàng đến điểm nó được giao cho khách hàng.

Trong quy trình vận hành chuỗi đều bị giới hạn về mặt thời gian. Do vậy, nếu sản phẩm không được hoàn thiện và vận chuyển đúng kế hoạch, các doanh nghiệp sẽ dựa vào thông số Lead time để tìm ra nguyên nhân sửa chữa những lỗ hổng tồn tại trong quy trình, từ đó tối đa hóa lợi nhuận

Lead time liên quan trực tiếp điểm đặt hàng lại (Reorder Point) và mức dự trữ an toàn (Safety Stock), ảnh hưởng đến hiệu quả và hiệu suất của quá trình quản lý tồn kho.

Các loại Lead time

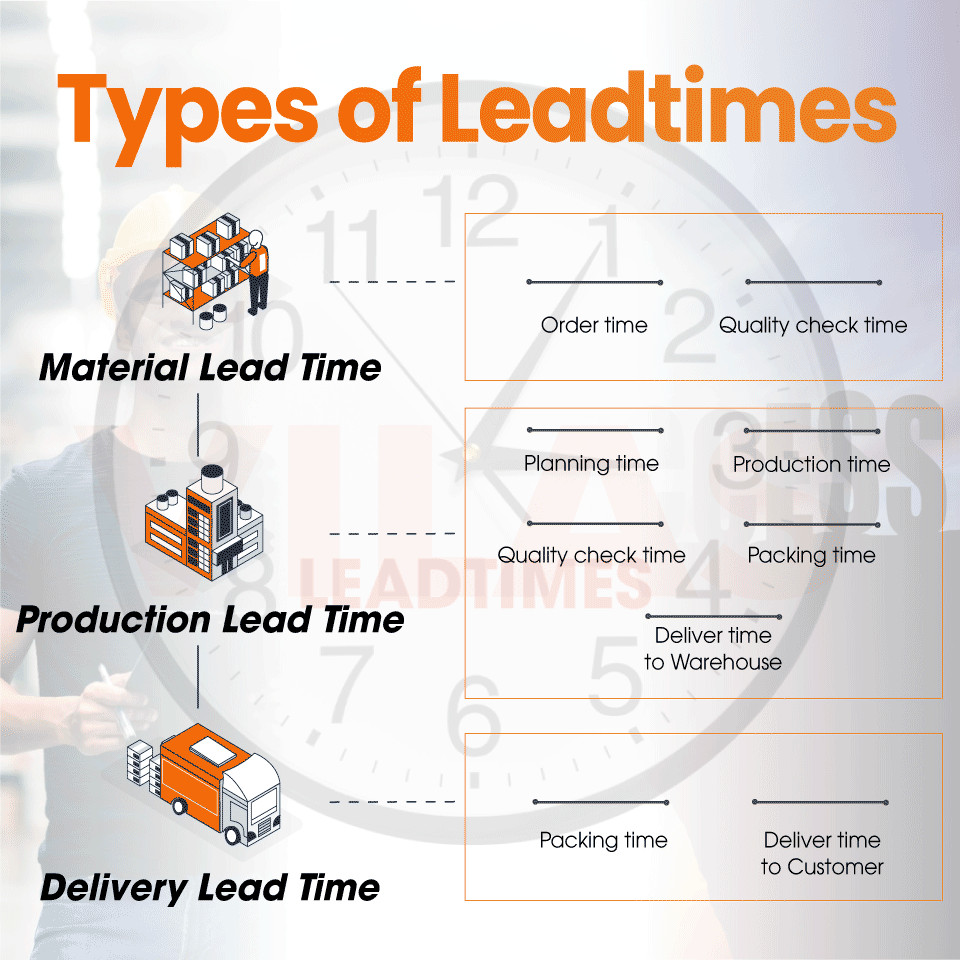

Thông thường Lead time có thể được chia thành 3 nhóm chính, bao gồm Material Lead time, Production Lead time và Delivery Lead time.

Material Lead Time (Thời gian cung cấp nguyên vật liệu)

Thời gian nhà cung cấp cần để cung cấp nguyên vật liệu để chuẩn bị sẵn sàng sử dụng trong quá trình sản xuất. Thời gian này bao gồm cả việc đặt hàng (Order Time), vận chuyển và kiểm tra chất lượng nguyên vật liệu đầu vào (quality check time).

Production Lead Time (Thời gian sản xuất)

Đây là thời gian mà sản phẩm được sản xuất từ khi nguyên vật liệu được nhận vào quá trình sản xuất cho đến khi sản phẩm hoàn thành. Thời gian này bao gồm các giai đoạn lập kế hoạch sản xuất (Planning Time), đến sản xuất (Production time), kiểm tra chất lượng (quality check time), đóng gói (Packing time), và lưu kho thành phẩm (Delivery time to Warehouse).

Delivery Lead Time (Thời gian giao hàng)

Thời gian mà hàng hóa mất để được vận chuyển từ cửa hàng hoặc kho hàng tới tay khách hàng. Thời gian này bao gồm cả quá trình đóng gói (packing time), vận chuyển và giao nhận (Delivery Time to Customer).

Mối quan hệ giữa Inventory Levels và Lead Time

Ngoài việc xác định số lượng và vị trí của các kho hàng, các nhà quản lý phải giám sát việc cung cấp cho các kho hàng với mức tồn kho (Inventory Level) tối ưu bằng cách thiết lập các mạng lưới vận chuyển đảm bảo hàng hóa đến và đi từ các kho hàng đúng thời gian.

Nhu cầu không thể dự đoán được một cách chính xác, cùng với các yếu tố bất khả kháng như tai nạn và điều kiện thời tiết bất lợi, đồng nghĩa với việc duy trì một số mức tồn kho tại các vị trí khác nhau trên chuỗi cung ứng thường là cần thiết. Lead time là một trong những yếu tố ảnh hưởng trực tiếp đến mức tồn kho và việc quản lý tồn kho hiệu quả có thể được đạt thông qua việc tối ưu hóa Lead time và mức tồn kho.

Khi Lead time dài, tức là thời gian từ khi đặt hàng cho đến khi hàng được giao tới khách hàng kéo dài, mức tồn kho cần được duy trì cao hơn để đảm bảo sẵn có đủ hàng trong thời gian chờ đợi. Điều này có thể gây ra một số vấn đề như chi phí lưu trữ tăng lên, rủi ro tồn kho tăng và nguy cơ hàng tồn kho không bán được trong thời gian chờ đợi. Tuy nhiên, quản lý tồn kho không hiệu quả có thể dẫn đến tình trạng overstocking (hàng tồn kho quá mức) khi mức tồn kho vượt quá nhu cầu thực tế.

Mặt khác, khi Lead time ngắn, mức tồn kho có thể được giảm xuống vì hàng được cung cấp nhanh chóng. Điều này giúp giảm chi phí lưu trữ, giảm rủi ro tồn kho và tăng khả năng đáp ứng nhanh chóng nhu cầu của khách hàng. Tuy nhiên, cần lưu ý rằng giảm quá mức mức tồn kho có thể làm tăng rủi ro stock out (hết hàng) khi không đủ hàng sẵn có để đáp ứng yêu cầu. Để đạt được một sự cân bằng hợp lý giữa Lead time và mức tồn kho, quản lý tồn kho cần xác định mức tồn kho an toàn (safety stock) dựa trên thời gian Lead time và biến động của nhu cầu.

Cân bằng giữa mức tồn kho và Lead time là một thách thức trong quản lý tồn kho. Tuy nhiên, doanh nghiệp có thể nâng cao khả năng cân bằng giữa Inventory Levels và Lead Time bằng cách chú trọng quản lý các yếu tố quan trọng và áp dụng những hướng tiếp cận phù hợp.

4 Yếu tố phải chú trọng quản lý giúp cải thiện hiệu quả tối ưu Inventory Levels và Lead Time

Dự báo nhu cầu (Demand Forcast)

Để duy trì sự cân bằng giữa mức tồn kho và thời gian chờ, việc dự đoán chính xác nhu cầu của khách hàng và lập kế hoạch sản xuất và cung ứng là rất quan trọng. Doanh nghiệp cần phải có các công cụ và phương pháp phù hợp để dự đoán nhu cầu hàng hóa trong tương lai. Dựa vào những dự đoán này, họ có thể lập kế hoạch sản xuất và quản lý tồn kho sao cho phù hợp với mức nhu cầu dự kiến.

Quản lý dự trữ an toàn (Safety stock management)

Việc xác định mức tồn kho an toàn (safety stock) dựa trên biến động của nhu cầu và thời gian Lead time là một phần không thể thiếu kế hoạch tồn kho. Safety stock được dùng như một dự phòng để đảm bảo sẵn có hàng khi có biến động không mong đợi trong nhu cầu hoặc khi có sự chậm trễ trong Lead time. Điều này giúp giảm rủi ro stock out (hết hàng) và đồng thời duy trì mức tồn kho hợp lý.

Quản lý nhà cung cấp (Supplier management)

Xây dựng và duy trì một mối quan hệ tốt với nhà cung cấp có thể giúp giảm thời gian Lead time giao hàng. Thông qua đánh giá và lựa chọn nhà cung cấp đáng tin cậy, đặt các thỏa thuận về thời gian giao hàng và quy trình phân phối hiệu quả, các công ty có thể giảm thời gian chờ đợi và đảm bảo sẵn có hàng hóa, đáp ứng đúng kế hoạch sản xuất, một số cam kết quan trọng không thể bỏ qua là:

- Cam kết về thời gian giao hàng

- Mức phạt nếu nhà cung cấp giao hàng trễ

- Yêu cầu thông báo sớm khi giá tăng hoặc gián đoạn nguồn cung.

Tối ưu hóa quy trình (Process optimization)

Quy trình nội bộ của công ty cũng ảnh hưởng đến cân bằng giữa mức tồn kho và Lead time. Tối ưu hóa các quy trình như quy trình sản xuất, quy trình đặt hàng và quy trình vận chuyển có thể giúp giảm thời gian xử lý và thời gian chờ đợi. Áp dụng các nguyên tắc Lean hoặc Six Sigma trong việc tối ưu hóa quy trình là một kỹ thuật hữu ích để cân bằng giữa mức tồn kho và Lead time.

3 Hướng tiếp cận hỗ trợ tối ưu hóa Lead time và Inventory Levels

Lean Six Sigma

Lean Six Sigma tập trung vào việc loại bỏ lãng phí trong quy trình làm việc. Điều này bao gồm việc giảm thời gian xử lý và thời gian chờ đợi trong quy trình, từ đó tối ưu hóa Lead time tổng thể.

Ngoài ra, áp dụng Six Sigma trong quy trình làm việc cũng giúp giảm biến động và sự không ổn định trong quy trình, từ đó giảm thiểu sai sót và lỗi trong quá trình quản lý tồn kho, góp phần tăng cường độ chính xác và tin cậy về thông tin tồn kho.

Jabil là một trong những tập đoàn điện tử hàng đầu ứng dụng thành công Lean Six Sigma trong doanh nghiệp của mình.

Kaizen

Kaizen tập trung vào cải tiến liên tục và những cải tiến nhỏ trong quy trình làm việc. Bằng cách triển khai những cải tiến nhỏ, Kaizen giúp tối ưu hóa thời gian xử lý và thời gian chờ đợi, góp phần tối ưu Lead time. Với những cải tiến nhỏ, Kaizen giúp loại bỏ lãng phí và tăng cường hiệu suất làm việc, giúp giảm mức tồn kho cần thiết để đáp ứng nhu cầu.

Đồng thời, sự sáng tạo và tham gia của cá nhân công tuân thủ triết lý Kaizen cũng đóng vai trò quan trọng trong việc giảm thiểu lãng phí và tăng cường hiệu suất tổng thể, từ đó tối ưu hóa Lead time và mức tồn kho.

Nestle là doanh nghiệp đã có những cải tiến lớn trong việc giảm lãng phí bằng cách giảm thời gian và nguyên vật liệu lãng phí trong quy trình kinh doanh.

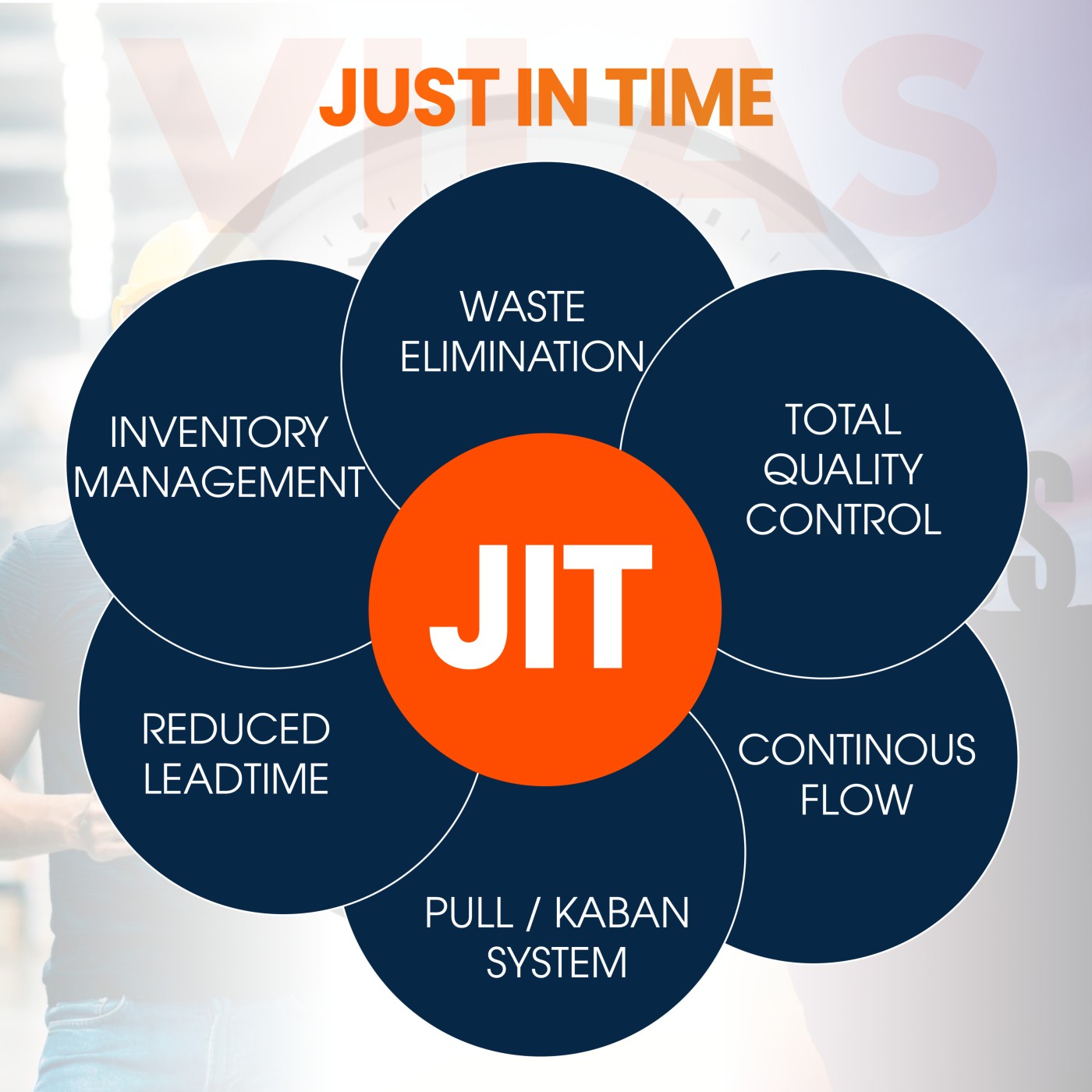

JIT – Just in time

JIT tập trung vào việc cung cấp hàng hóa và vật liệu đúng lúc khi có nhu cầu, đúng số lượng và giảm thời gian xử lý trong quy trình làm việc. Bằng cách tối ưu hóa quy trình sản xuất và cung ứng, JIT giúp giảm thời gian chờ đợi và thời gian giao hàng, từ đó giảm Lead Time, giảm thiểu sự lưu trữ dư thừa cũng như giảm rủi ro tồn kho và cải thiện khả năng đáp ứng nhanh chóng nhu cầu của khách hàng.

Toyota đã thành công trong việc áp dụng phương pháp Lean trong quy trình sản xuất xe của Họ đã đạt được mục tiêu sản xuất hàng tồn kho cực thấp và đáp ứng nhu cầu của thị trường một cách nhanh chóng và linh hoạt.

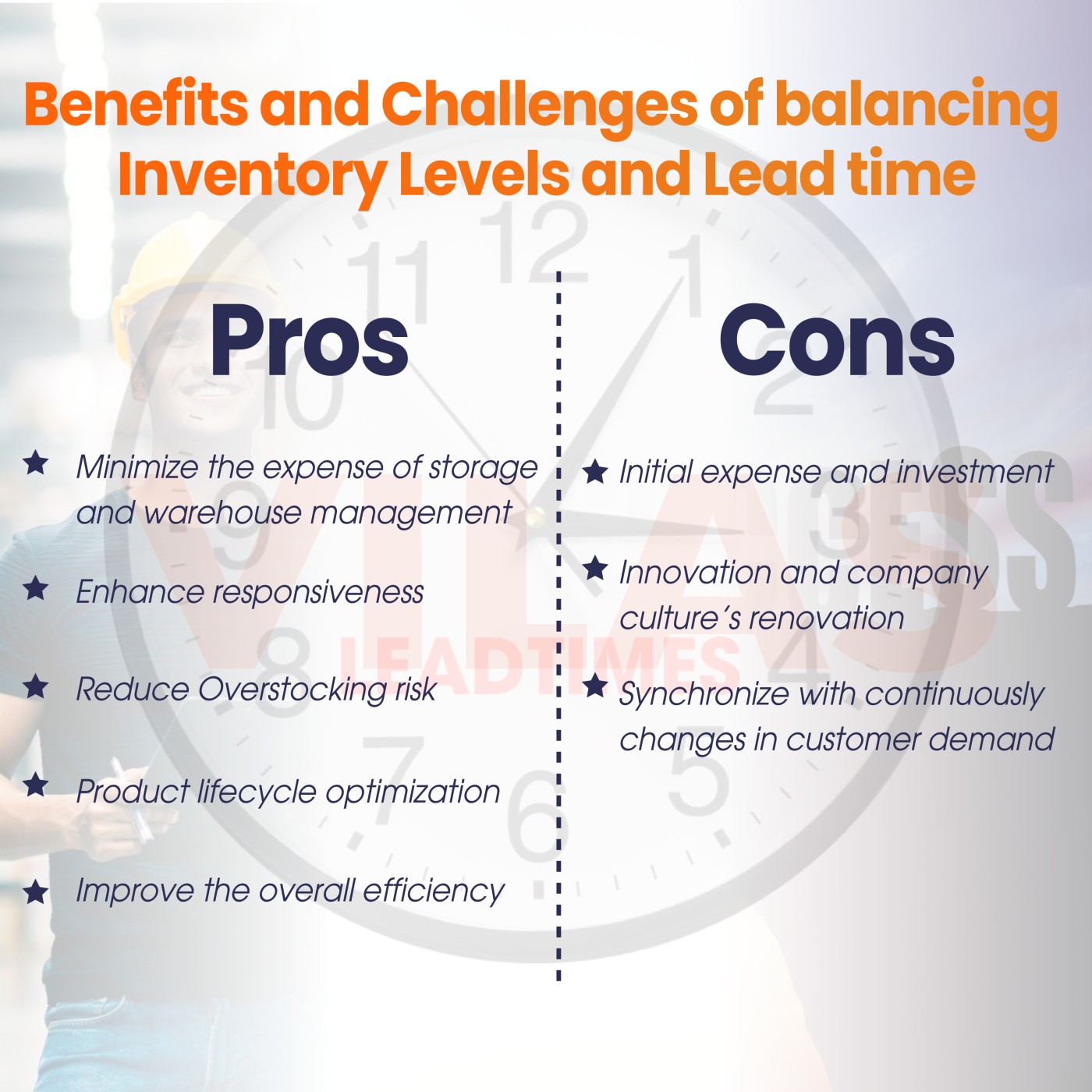

Lợi ích và Thách thức trong việc cân bằng Inventory Levels và Lead Time

Lợi ích

Giảm tối đa chi phí lưu trữ và quản lý kho

Bằng cách điều chỉnh mức tồn kho dựa trên Lead time, doanh nghiệp có thể giảm thiểu chi phí lưu trữ và quản lý kho. Việc giữ mức tồn kho ở mức hợp lý giúp tránh việc cất giữ hàng hóa trong kho quá lâu mà không được sử dụng, từ đó giảm thiểu chi phí liên quan đến không gian lưu trữ và chi phí quản lý kho.

Tăng khả năng đáp ứng nhanh chóng

Khi mức tồn kho được duy trì ở mức hợp lý và Lead time được tối ưu hóa, doanh nghiệp có khả năng cung cấp hàng hóa nhanh chóng để đáp ứng nhu cầu của khách hàng. Việc đáp ứng nhanh chóng này không chỉ tăng sự hài lòng của khách hàng, mà còn giúp duy trì mối quan hệ hợp tác lâu dài và tăng khả năng cạnh tranh trên thị trường.

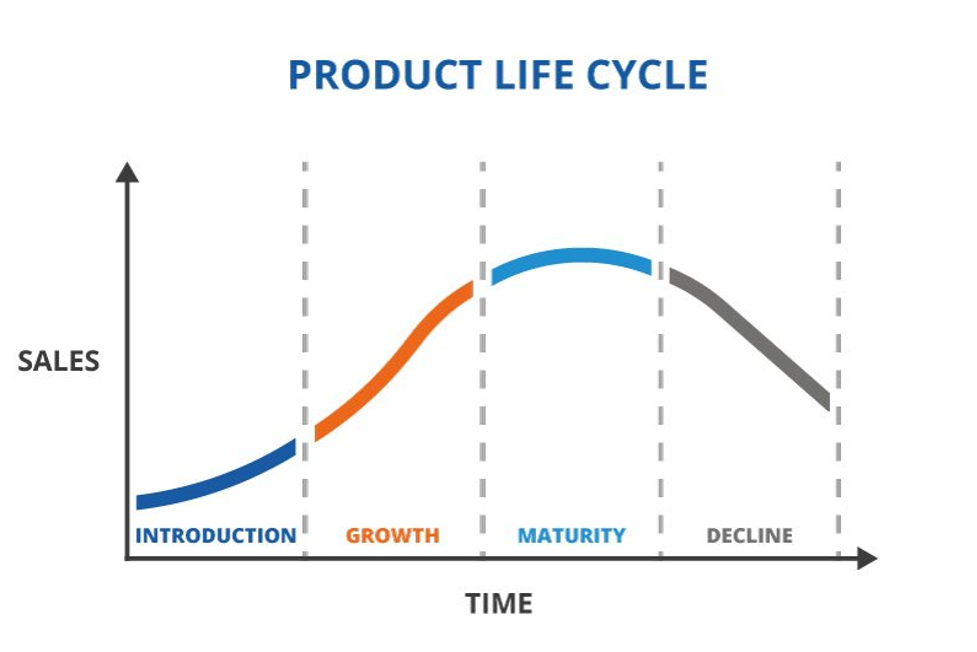

Tối ưu hóa vòng đời sản phẩm

Cân bằng giữa mức tồn kho và Lead time giúp tối ưu hóa vòng đời sản phẩm. Việc duy trì mức tồn kho phù hợp với nhu cầu của thị trường và đảm bảo sự cung ứng liên tục trong quá trình sản xuất và phân phối giúp doanh nghiệp tăng hiệu quả hoạt động và đáp ứng yêu cầu của khách hàng một cách hiệu quả.

Nâng cao hiệu suất tổng thể

Quy trình quản lý tồn kho được tối ưu hóa và mức tồn kho được điều chỉnh phù hợp với Lead time giúp tăng cường hiệu suất tổng thể của doanh nghiệp. Việc tận dụng tối đa tài nguyên và gia tăng hiệu quả hoạt động dẫn đến sự tăng trưởng và thành công bền vững của doanh nghiệp trong thị trường cạnh tranh.

Giảm rủi ro tồn kho

Một sự cân bằng tốt giữa mức tồn kho và Lead time giúp giảm thiểu rủi ro hàng tồn kho không bán được hoặc hỏng hóc trong quá trình chờ đợi. Điều này giảm thiểu lỗ hổng trong quá trình quản lý tồn kho và tăng hiệu suất kinh doanh.

Thách thức

Tuy việc quản lý hiệu quả Inventory Levels và Lead time giúp tác động rất tích cực đến hiệu quả kinh doanh của doanh nghiệp, nhưng điều này cũng tạo ra nhiều thách thức khi áp dụng những kỹ thuật hướng đến điểm cân bằng giữa mức tồn kho và Lead time, bắt buộc doanh nghiệp phải cân đối giữa những đánh đổi với lợi ích mà những kỹ thuật này mang lại. Một số đánh đổi có thể cân nhắc bao gồm

Chi phí và đầu tư ban đầu

Áp dụng các kỹ thuật như Just-in-Time, Kaizen và Lean Six Sigma đòi hỏi doanh nghiệp đầu tư thời gian, chi phí đầu tư và nguồn lực để thực hiện việc tối ưu hóa quy trình và cải tiến liên tục. Điều này có thể gây ra một khoản đầu tư ban đầu lớn, nhưng lợi ích kéo dài có thể đáng đáng giá vì giúp giảm chi phí tồn kho và tăng cường hiệu quả hoạt động.

Đổi mới và sự thay đổi văn hóa

Thay đổi quy trình làm việc và áp dụng các kỹ thuật mới yêu cầu sự thay đổi văn hóa và tư duy của toàn bộ tổ chức. Điều này có thể gặp phải sự khó khăn và sự kháng cự từ một số nhân viên và bộ phận trong doanh nghiệp. Tuy nhiên, nếu đổi mới được chào đón và nhân viên được đào tạo và hỗ trợ, sẽ tạo ra môi trường làm việc tích cực và hiệu quả hơn.

Đồng bộ hóa với nhu cầu thay đổi

Thị trường và nhu cầu của khách hàng có thể thay đổi liên tục. Để cân bằng Inventory và Lead Time một cách hiệu quả, doanh nghiệp cần có khả năng dự đoán và đáp ứng nhanh chóng các thay đổi này. Điều này đòi hỏi sự linh hoạt và sự đồng bộ trong quy trình sản xuất và cung ứng.

Mặc dù đối mặt với những thách thức và đánh đổi, áp dụng những kỹ thuật cân bằng giữa Inventory và Lead Time mang lại nhiều lợi ích vượt trội cho doanh nghiệp. Khả năng giảm chi phí tồn kho, tăng cường khả năng đáp ứng nhanh chóng nhu cầu khách hàng và nâng cao hiệu suất tổng thể của tổ chức khiến việc ứng dụng những kỹ thuật này trở thành mục tiêu quan trọng trong quản lý tồn kho của một doanh nghiệp.