Hệ thống lên kế hoạch và kiểm soát sản xuất (Manufacturing planning and control – MPC) liên quan đến việc lập kế hoạch và kiểm soát tất cả các khía cạnh của sản xuất. MPC bao gồm quản lý nguyên vật liệu, máy móc lập lịch trình, con người và điều phối các nhà cung cấp và khách hàng chính. Bởi vì những hoạt động này thay đổi theo thời gian và phản ứng khác nhau đối với sự khác biệt của các thị trường và chiến lược công ty, bài viết này cung cấp những kiến thức chuyên môn để đánh giá phản ứng đối với những thay đổi trong môi trường cạnh tranh. Việc phát triển một hệ thống lập kế hoạch và kiểm soát sản xuất hiệu quả là chìa khóa thành công của bất kỳ công ty sản xuất hàng hóa nào.

Hệ thống lên kế hoạch và kiểm soát sản xuất là gì?

Nhiệm vụ thiết yếu của hệ thống MPC là quản lý hiệu quả dòng nguyên vật liệu, quản lý việc sử dụng con người và thiết bị, và đáp ứng các yêu cầu của khách hàng bằng cách sử dụng năng lực của các nhà cung cấp, của các cơ sở nội bộ và (trong một số trường hợp) của khách hàng đối tác.

Hệ thống lên kế hoạch và kiểm soát sản xuất trong ngắn hạn

Trong ngắn hạn, việc lập lịch trình chi tiết của các nguồn lực là cần thiết để đáp ứng yêu cầu sản xuất. Điều này liên quan đến thời gian, con người, vật chất, thiết bị và cơ sở vật chất. Chìa khóa của hoạt động này là mọi người làm việc trên những điều phù hợp. Khi các hoạt động hàng ngày tiếp tục, hệ thống MPC phải theo dõi việc sử dụng các nguồn lực và kết quả thực hiện để báo cáo về mức tiêu thụ nguyên vật liệu, sử dụng lao động, sử dụng thiết bị, hoàn thành đơn đặt hàng của khách hàng và các thước đo quan trọng khác về hiệu suất sản xuất. Hơn nữa, khi khách hàng thay đổi ý định, mọi thứ diễn ra không như ý muốn và các thay đổi khác xảy ra, hệ thống MPC phải cung cấp thông tin cho người quản lý, khách hàng và nhà cung cấp về những gì đã xảy ra, cung cấp hỗ trợ giải quyết vấn đề và báo cáo về việc giải quyết vấn đề. Trong suốt quá trình này, phải duy trì thông tin liên lạc với khách hàng về tình trạng sản xuất và những thay đổi trong kỳ vọng.

Chỉ số phục vụ cho việc lên kế hoạch và kiểm soát sản xuất

Để quản lý hiệu quả các quá trình sản xuất, một số chỉ số hoạt động sản xuất cần được tổng hợp. Trong số này có:

- kết quả đầu ra (output results);

- sử dụng thiết bị (equipment utilization);

- chi phí liên quan đến các bộ phận khác nhau, sản phẩm, sử dụng lao động (labor utilization) và hoàn thành dự án (project completions).

Ngoài ra, cần có các thước đo về mức độ hài lòng của khách hàng (customer satisfaction) như:

- giao hàng trễ (late deliveries);

- trả lại sản phẩm (product returns);

- lỗi số lượng (quantity errors) và các lỗi khác.

Các tác động về mặt vật lý và tài chính của các hoạt động trên sàn sản xuất cũng cần được thu thập, tóm tắt và báo cáo thông qua hệ thống MPC.

Khung hệ thống lên kế hoạch và kiểm soát sản xuất

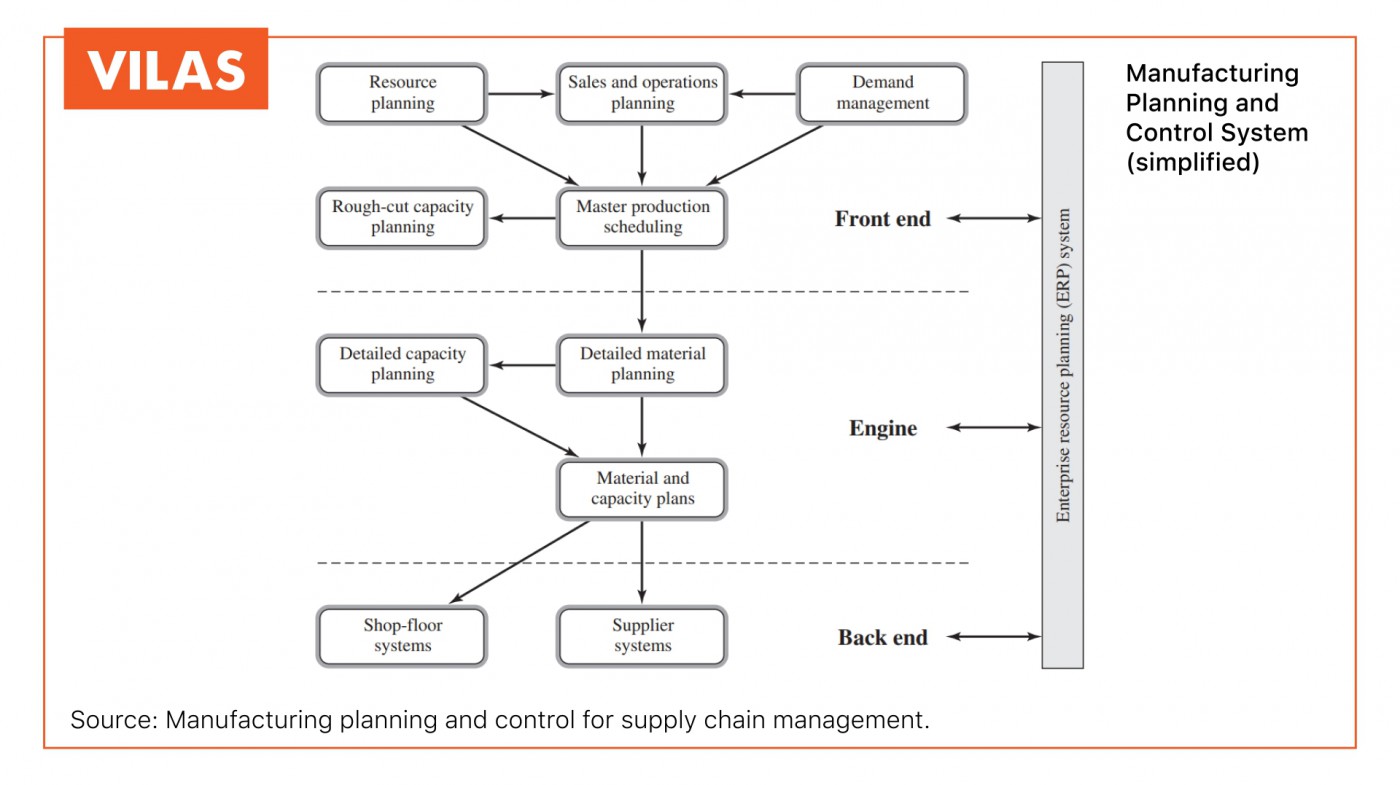

Điều quan trọng nhất bây giờ là kết hợp hệ thống MPC với hệ thống hoạch định nguồn lực doanh nghiệp (ERP).

Hoạt động của hệ thống lên kế hoạch và kiểm soát sản xuất

Mô hình được chia thành ba phần hoặc giai đoạn: Front end, Engine và Back end.

Front end

Thứ ba trên cùng là tập hợp các hoạt động và hệ thống để thiết lập hướng tổng thể. Giai đoạn này thiết lập phương hướng tổng thể của công ty để lập kế hoạch và kiểm soát sản xuất. Quản lý nhu cầu bao gồm dự báo nhu cầu của khách hàng / sản phẩm cuối cùng, nhập đơn đặt hàng, đơn đặt hàng có triển vọng, đáp ứng nhu cầu giữa các công ty và giữa các công ty, và các yêu cầu về phụ tùng thay thế. Về bản chất, quản lý nhu cầu điều phối tất cả các hoạt động của doanh nghiệp đặt ra nhu cầu về năng lực sản xuất.

Engine

Phần ba ở giữa, hoặc động cơ bao gồm tập hợp các hệ thống hệ thống lên kế hoạch và kiểm soát sản xuất để lập kế hoạch chi tiết về vật liệu và công suất (material and capacity planning). Lịch trình sản xuất tổng thể cung cấp trực tiếp vào mô-đun lập kế hoạch nguyên vật liệu chi tiết. Các công ty có phạm vi sản phẩm hạn chế có thể chỉ định tỷ lệ sản xuất để phát triển các kế hoạch này. Tuy nhiên, đối với các công ty sản xuất nhiều loại sản phẩm với nhiều bộ phận trên mỗi sản phẩm, việc lập kế hoạch nguyên vật liệu chi tiết có thể liên quan đến việc tính toán các yêu cầu cho hàng nghìn bộ phận và thành phần, sử dụng lập kế hoạch yêu cầu nguyên vật liệu (MRP).

Back end

Phần dưới cùng mô tả các hệ thống thực thi hệ thống lên kế hoạch và kiểm soát sản xuất. Cấu hình hệ thống phụ thuộc vào các sản phẩm được sản xuất và quy trình sản xuất được sử dụng.

Ví dụ, các công ty sản xuất nhiều loại sản phẩm sử dụng hàng nghìn bộ phận, thường nhóm tất cả các thiết bị cùng loại vào một trung tâm làm việc duy nhất. Hệ thống shop-floor của họ thiết lập mức độ ưu tiên cho tất cả các đơn đặt hàng của cửa hàng tại mỗi trung tâm làm việc để đơn đặt hàng có thể được lên lịch chính xác. Các công ty khác sẽ nhóm các hỗn hợp thiết bị sản xuất một bộ phận tương tự thành các trung tâm làm việc được gọi là production cells.

Làm sao để hệ thống lên kế hoạch và kiểm soát sản xuất trở nên phù hợp với nhu cầu của doanh nghiệp?

Các yêu cầu cụ thể đối với thiết kế hệ thống MPC phụ thuộc vào bản chất của quá trình sản xuất, mức độ tích hợp chuỗi cung ứng, kỳ vọng của khách hàng và nhu cầu của ban quản lý. Hệ thống MPC sẽ được thay đổi dựa trên mục tiêu liên tục để đáp ứng kỳ vọng của khách hàng và tối đa hóa giá trị cho khách hàng. Các kỳ vọng của khách hàng liên quan đến các ưu tiên cạnh tranh như tốc độ giao hàng (speed of delivery); độ tin cậy cung cấp (delivery reliability); và tính sẵn có từ nguồn hàng (availability from stock), chi phí và tính linh hoạt để tùy chỉnh một sản phẩm, chẳng hạn, là kết quả trực tiếp của cách hệ thống hệ thống lên kế hoạch và kiểm soát sản xuất được vận hành. Giá trị hoặc giá trị của hàng hóa hoặc dịch vụ đối với khách hàng bị ảnh hưởng trực tiếp bởi hệ thống. Kỳ vọng của khách hàng và đề xuất giá trị là động lực chính dẫn đến những thay đổi đối với hệ thống theo thời gian.

Khi công ty định hình chiến lược sản xuất của mình, các mô-đun khác nhau của hệ thống hệ thống lên kế hoạch và kiểm soát sản xuất có thể cần được sửa đổi để đáp ứng.

Ví dụ, các công ty đang gia tăng sự đa dạng sản phẩm có thể cần phải tăng cường các mô-đun lập kế hoạch sản xuất tổng thể và lập kế hoạch nguyên vật liệu chi tiết để đưa vào và loại bỏ các sản phẩm mới một cách nhanh chóng hơn. Các công ty đang cạnh tranh về tốc độ giao hàng có thể cần phải cải thiện hệ thống phản hồi và thực hiện tại tầng cửa hàng để giám sát chặt chẽ hơn tiến độ của sản phẩm thông qua cơ sở sản xuất. Sự phù hợp của định hướng chiến lược với thiết kế hệ thống MPC cũng năng động như bất kỳ yếu tố nào khác định hình các yêu cầu của hệ thống MPC.

|

Kết lại, mô hình “lập kế hoạch và kiểm soát sản xuất” một khuôn khổ có tính bao quát, yêu cầu việc triển khai cả ba giai đoạn phải được thực hiện. Tuy nhiên, để áp dụng thành công MPC thì cách ứng dụng nhất thiết phải phản ánh các điều kiện và mục tiêu cụ thể của doanh nghiệp. Hệ thống lập kế hoạch và kiểm soát sản xuất phải hỗ trợ chiến lược và chiến thuật mà doanh nghiệp thực hiện chúng theo đuổi. Trong môi trường chuỗi cung ứng, hệ thống MPC phải phối hợp với các nỗ lực lập kế hoạch và kiểm soát trên tất cả các bên (phòng ban, đối tác) có liên quan. |

Nguồn tham khảo:

Jacobs FR, Berry WL, Clay Whybark D, Vollmann TE. Manufacturing planning and control for supply chain management [Internet]. McGraw-Hill Education; 2011. Available from: https://play.google.com/store/books/details?id=6jKx5QFipIAC&rdid=book-6jKx5QFipIAC&rdot=1&source=gbs_vpt_read&pcampaignid=books_booksearch_viewport