Hợp tác trong Chuỗi cung ứng là một chủ đề phổ biến và không có gì lạ khi các công ty có sự cộng tác hiệu quả với đã giảm đáng kể hàng tồn kho và chi phí, cùng với sự cải thiện về tốc độ, mức độ dịch vụ và sự hài lòng của khách hàng.

Tuy nhiên, về phía nguồn cung, cơ hội để các nhà sản xuất giảm chi phí rất khó khăn vì giá đầu vào không ổn định với hàng loạt vấn đề trong quá trình phát triển sản phẩm. Cùng với những chi phí để đầu tư Marketing, tạo sự khác biệt giữa sản phẩm có thương hiệu với các đối thủ cạnh tranh. Làm thế nào các nhà thiết kế và kỹ sư có thể tối chi phí bằng cách hợp tác chặt chẽ hơn giữa Sản xuất và Procurement?

Collaborative Cost Management (CCM) – Quản lý hợp tác chi phí của Chuỗi cung ứng là một chủ đề mới được tích hợp bởi 3 lĩnh vực:

- Quản lý chi phí

- Ứng dụng thông minh

- Quản lý Chuỗi cung ứng và phát triển một trong những công cụ quan trọng nhất về cách áp dụng đa tác nhân và lý luận dựa trên trường hợp để cải thiện quản lý chi phí hợp tác.

Khi thiết kế sản phẩm, cấu trúc chi phí thường thay đổi đáng kể với những lí do như:

- Yêu cầu thay đổi đáng kể từ khách hàng

- Thiếu tầm nhìn về tác động của thay đổi thiết kế với giá thành sản phẩm

Để giải quyết các thách thức khác nhau liên quan đến chi phí, chúng ta thường sử dụng 1 phương pháp gọi là Quản lý chi phí hợp tác (CCM) trong quá trình phát triển sản phẩm mới (NPD). Nếu một nhóm Procurement không tham gia vào quá trình ngay từ đầu thì rất khó follow việc việc lựa chọn nhà cung cấp và đàm phán giá. CCM được dùng để giải quyết những thách thức này, cùng lúc với quá trình tham gia của khách hàng.

Collaborative Cost Management (CCM) có nhiều ứng dụng trong suốt vòng đời sản phẩm. Bằng cách kết hợp giữa các nhóm chức năng như kỹ thuật, sản xuất, cung ứng, mua hàng, nhà cung cấp trong giai đoạn đầu của phát triển sản phẩm sẽ giảm chi phí thông qua khả năng hiển thị liên tục đến chi phí sản phẩm chung và các sáng kiến được nhắm mục tiêu để quản lý. CCM là 1 cách sáng tạo để giảm chi phí có lợi cho tất cả các bên.

Khi giá bán mục tiêu được đặt cho các hệ thống con, CCM có thể được áp dụng vào từng giai đoạn:

- Giai đoạn 1 – Xác định các tác động chi phí

- Giai đoạn 2 – Trong quá trình Thiết kế

- Giai đoạn 3 – Sau khi áp dụng CCM

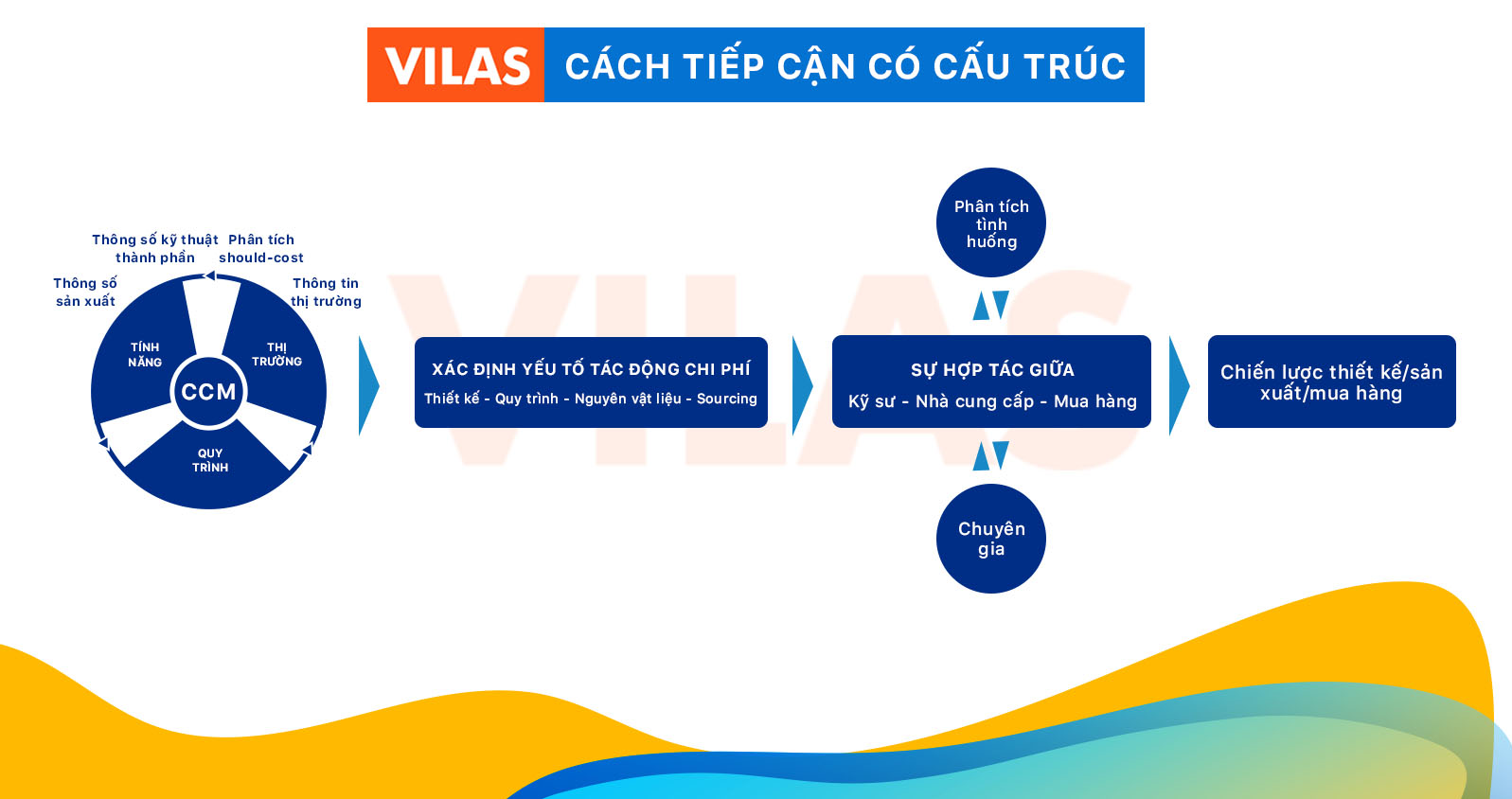

Bảng sau đây cho thấy một cách tiếp cận có cấu trúc:

Giai đoạn 1: Xác định các tác động chi phí

- Thu thập thông tin về các hạng mục sản phẩm và các nhóm thiết bị

- Thiết lập chi phí mục tiêu theo hệ thống con / thành phần chính

- Thiết lập chi phí cơ bản và quy trình để xem xét liên tục

- Phân tích scrap, công việc đang tiến hành (WIP) về quy trình sản xuất giá trị gia tăng cao

Giai đoạn 2 – Trong quá trình Thiết kế

- Xác định và phân tích nhà cung cấp tiềm năng,

- Thiết lập quy trình cho phép nhà cung cấp tham gia trong quá trình phát triển sản phẩm

- Xác định các yếu tố tác động chi phí và tiến hành phân tích should-cost

*Phân tích should-cost: Những phân tích được thực hiện bởi khách hàng, về chi phí của nhà cung cấp liên quan đến việc cung cấp sản phẩm hoặc dịch vụ hoặc thực hiện hợp đồng. Mục đích là đánh giá và chọn ra con số thích hợp làm cơ sở dẫn dắt đàm phán hoặc so sánh với con số đưa ra bởi bên cung cấp. Thông thường ước tính này được thực hiện bằng kỹ thuật đảo ngược để xác định chi phí của các bộ phận. Sau đó, chi phí lao động, vật liệu, chi phí và lợi nhuận bổ sung được thêm vào*

- Chạy Cost Level Evaluation Matrix – ma trận đánh giá yếu tố tác động chi phí

*Ma trận này là một công cụ đánh giá toàn diện để xác định các yếu tố điều khiển chi phí, để tối ưu hóa cấu trúc chi phí. Ma trận bao gồm 4 lĩnh vực ảnh hưởng đến chi phí: thiết kế, vận hành, địa điểm & nhà cung cấp*

Giai đoạn 3 – Sau khi áp dụng CCM

- Tạo nhiều lần lặp của ma trận đánh giá đòn bẩy chi phí, để xem xét tất cả các cơ hội

- Ghi nhận thông tin thành phần, phân tích chi phí, phân tích nhà cung cấp

- Xác định và quản lý các mục hành động giảm chi phí

Lợi ích

| Lợi thế | Lợi ích ngắn hạn | Lợi ích dài hạn |

| 1. Tập trung chi phí ngay từ đầu giai đoạn NPD 2. Hợp tác tích cực trong các nhóm chức năng chéo 3. Kiểm soát được yếu tố khiến chi phí biến động trong suốt Chuỗi giá trị sản phẩm |

1. Xác định yếu tố khiến chi phí biến động 2. Hỗ trợ đàm phán nhà cung cấp 3. Cải thiện sự hợp tác trên tất cả các quy trình làm việc (Nhà cung cấp, Kỹ thuật, Mua hàng, Chuỗi cung ứng & Hoạt động) |

1. Hướng đến các sáng kiến tìm nguồn cung ứng chiến lược 2. Hiệu quả chi phí sản phẩm – cải thiện lợi nhuận |

| Khách hàng được khuyến khích hợp tác hiệu quả giữa các nhóm chức năng chéo trong giai đoạn đầu NPD, mang lại lợi ích đáng kể về giá thành sản phẩm và hiệu quả phát triển sản phẩm. | ||

Do đó, vai trò của các kỹ sư (hoặc nhà thiết kế, tùy thuộc vào hãng) không còn là xác định và giảm thiểu các lỗi thiết kế ở giai đoạn nguyên mẫu, mà còn liên tục tối ưu hóa thiết kế bằng cách kết hợp phản hồi của các bộ phận sản xuất và mua sắm.

Ngoài ra, kỹ sư có thể tin tưởng vào nhà cung cấp của mình để giúp giảm chi phí, nhưng điều này chỉ hiệu quả khi các nhà cung cấp sẵn sàng giải quyết tích cực các lỗi thiết kế, tăng cường hợp tác giữa kỹ thuật viên, nhà sản xuất, mua hàng và nhà cung cấp; và không chỉ là cắt chi phí tùy tiện. Nghiên cứu cho thấy rằng việc hợp tác với các nhà cung cấp trong đầu quá trình thiết kế có thể giúp giảm thêm 3 đến 15% chi phí.

Nhìn chung về CCM

Các kỹ sư đang làm việc với các bộ phận Mua hàng và đảm bảo chất lượng để thiết lập một danh sách các nhà cung cấp ưa thích. Nếu không có danh sách này, bộ phận Mua hàng có thể sẽ chọn nhà cung cấp hoàn toàn dựa trên giá, không nhận ra rằng những nhà cung cấp có thời gian quay vòng nhanh hơn trên vật liệu có thể sẽ tiết kiệm cho công ty nhiều hơn, đơn giản vì thời gian quay vòng nhanh góp phần giảm hàng tồn kho chi phí và đến thị trường nhanh hơn.

Để tạo điều kiện hợp tác hiệu quả, các kỹ sư có thể sử dụng Engineering Change Notice (ECN). Được thiết kế để ghi lại những thay đổi cần thực hiện và lý do thay đổi, các tài liệu cung cấp lịch sử giải quyết vấn đề và các biện pháp cắt giảm chi phí, đặc biệt hữu ích để tránh các vấn đề tiềm ẩn trong phát triển sản phẩm trong tương lai.

Cách tiếp cận CCM cũng giảm bớt gánh nặng tài chính của các bộ phận không được sử dụng hoặc lỗi thời trong hàng tồn kho. Do khả năng của ECN, nó có thể ghi lại kho vật liệu và bộ phận hiện tại vẫn có thể được sử dụng trước khi thực hiện bất kỳ sửa đổi thiết kế nào. Việc mua hàng từ các nhà cung cấp được chọn có thể đảm bảo thiết kế mới thay đổi trùng với ngày bổ sung hàng tồn kho trong tương lai, để không còn ai có thể sử dụng các bộ phận mà họ có thể sử dụng.

Việc phản hồi liên tục này là vô giá để phát triển sản phẩm mới và góp phần loại bỏ các vấn đề trong sản xuất và lắp ráp, đồng thời có tính đến tác động của thay đổi thiết kế đối với mức tồn kho. Các lợi ích khác bao gồm thời gian phát triển nhanh hơn, chi phí sản xuất thấp hơn, giảm thời gian chết và quan trọng nhất là cải thiện sự gắn kết và đáp ứng giữa tất cả các bộ phận.

Theo cgnglobal.com & .viconerubber.com